“Lead time”, letteralmente, significa tempo di attraversamento ed è dato dalla sommatoria di diversi tempi che intercorrono dall’acquisizione di un ordine alla disponibilità del materiale.

Processo e lead time

Se analizziamo in dettaglio le varie fasi del lead time, ci rendiamo conto che le voci principali riguardano i materiali in acquisto e il tempo di trasformazione dei prodotti.

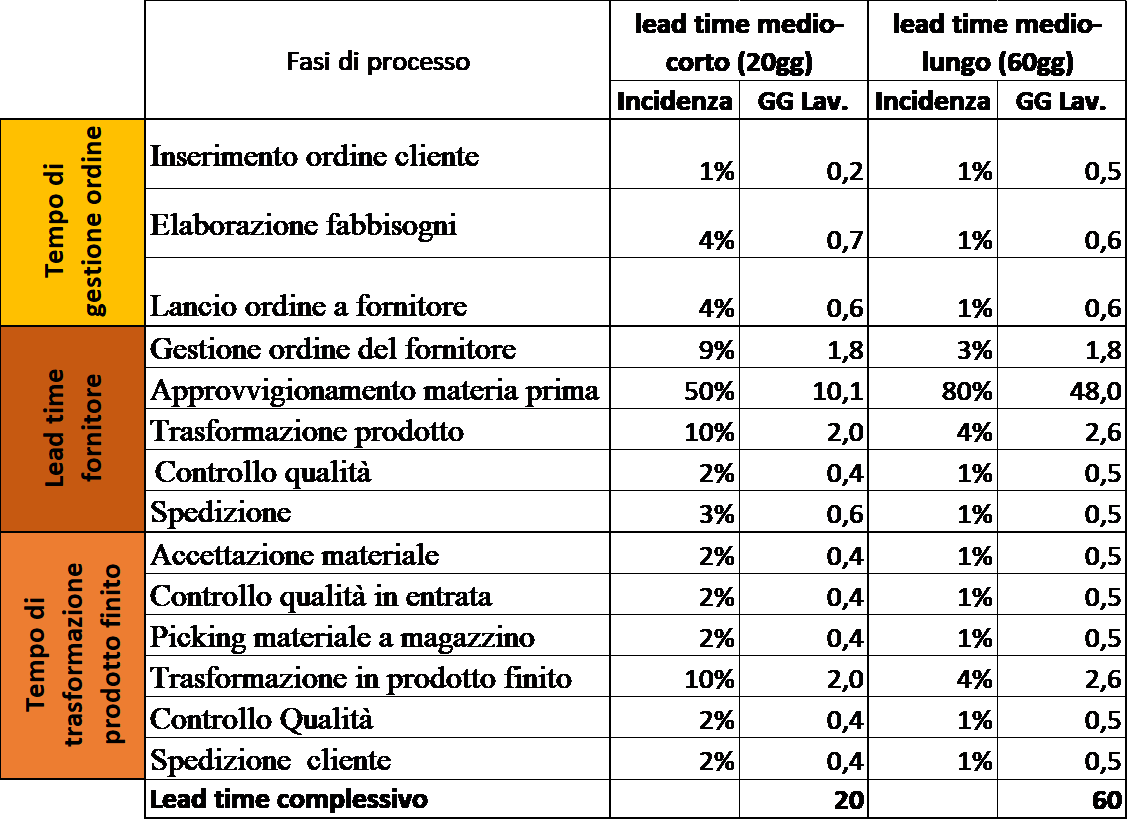

Di seguito, due esempi della suddivisione in fasi di un lead time. Abbiamo scelto due prodotti con lead time diversi, uno medio-corto e l’altro medio-lungo, per evidenziare la diversa incidenza delle singole voci.

Tabella di analisi Lead time

Possiamo notare come il lead time sia fortemente condizionato dai tempi di consegna del fornitore, le altre voci restano pressoché costanti. Ciò significa che se vogliamo abbattere i lead time dobbiamo lavorare sui tempi di consegna del fornitore. Quindi cosa possiamo fare per abbattere i lead time?

Possiamo lavorare in due direzioni:

Va precisato che sono rari i casi in cui è possibile applicare la tecnica delle scorte perché, se non opportunamente dimensionate, in un mercato dinamico, generano grandi obsolescenze. È vero che più scendiamo nella supply chain, quindi sui fornitori, più il rischio di obsolescenza e bassa rotazione diminuisce perché con pochi codici si possono coprire ampie gamme di prodotti finiti.

Pensate a cosa significa prevedere una lamiera, oppure prevedere un codice di lamiera tagliato, piegato, forato. Con la lamiera, si possono produrre indicativamente l’80-90% dei prodotti finiti, con il semilavorato probabilmente qualche prodotto finito.

È vero che una scorta sulle materie prime può aiutare a gestire il problema, ma in realtà lo sposta solamente al fornitore e non lo risolve; se analizziamo il lead time del fornitore, si troverà nella medesima situazione, per cui difficilmente accetterà di fare scorta per il suo cliente. Quindi lavorare solo sulle scorte di sicurezza, genera costi occulti e non risolve sistematicamente il problema.

Viceversa, in un rapporto win-win con il fornitore, possiamo lavorare in collaborazione per accorciare i lead time ed essere competitivi entrambi.

Pianificare gli acquisti permette di:

Ma cosa significa pianificare il fornitore? Significa prevedere la domanda; quindi sono fondamentali le previsioni di vendita, ma ne facciamo un utilizzo diverso e solo dove necessario.

Apriamo una piccola parentesi per parlare di previsioni di vendita. Tutte le previsioni per definizione sono errate; non possiamo pretendere di avere dei dati precisi, ma possiamo gestire l’errore correggendo continuamente la previsione con un metodo rolling dinamico. A questo proposito, abbiamo definito un metodo di pianificazione vendite predittivo adattivo affinato in 20 anni di esperienza, che rivoluziona il modo di fare previsioni; è un sistema che non richiede impegno commerciale nel fare previsioni ed è adatto a mercati dinamici e turbolenti.

Inoltre, se forniamo al fornitore una previsione rolling dinamica al posto di un ordine, riduciamo ulteriormente l’errore; anche lui, a sua volta, potrà usare la previsione sui propri fornitori.

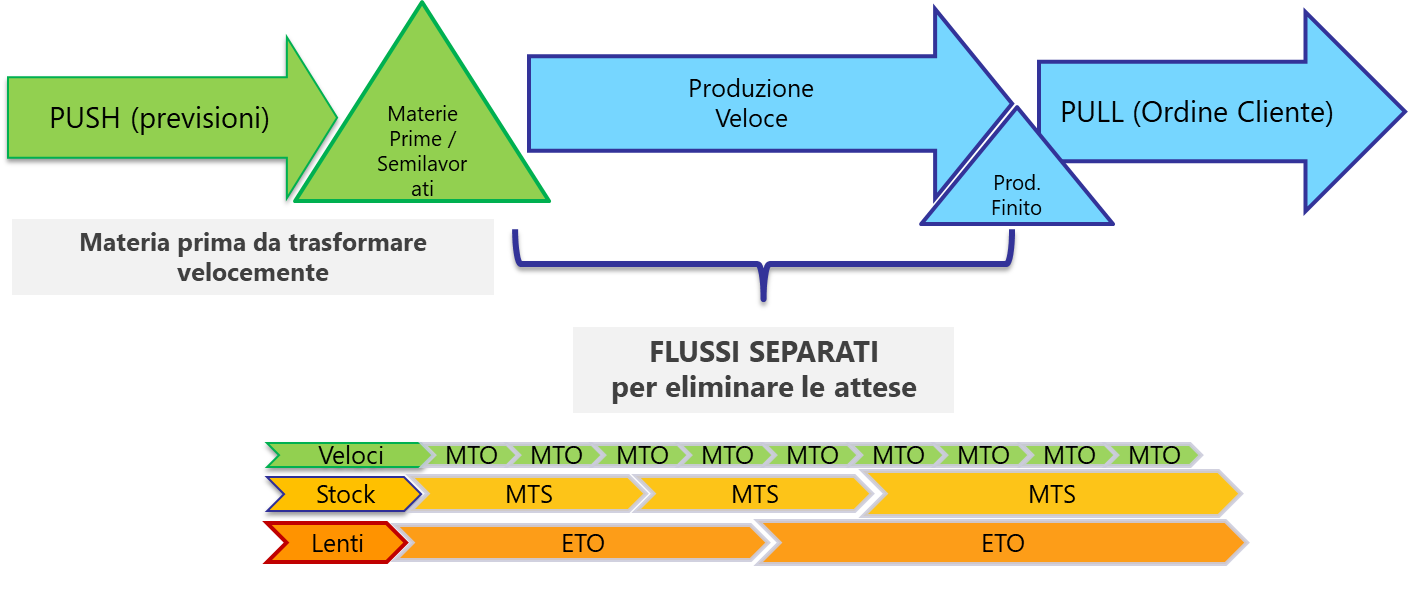

Questo è un sistema misto Push&Pull che prevede di “spingere” la materia prima con le previsioni e “tirare” i prodotti semilavorati e finiti con l’ordine cliente.

Di seguito, alcune attività ulteriori per affinare la riduzione del lead time:

La conclusione che possiamo trarre da questa riflessione è che possiamo abbattere i lead time riducendo i costi di stoccaggio dei materiali ed eliminando il rischio di obsolescenza. Come risultato finale otterremo maggior competitività e minori costi. I saving possibili sono enormi perché è possibile:

Se vuoi approfondire il tema richiedi gratuitamente i nostri booklet: